¿Qué tiene de bueno la amoladora de disco doble? Comprenda sus ventajas de procesamiento a la vez

El principio de funcionamiento de la amoladora de disco doble le da una ventaja de procesamiento única: los discos de amolado superior e inferior giran en paralelo y en relación, y el portador planetario impulsa la pieza de trabajo para hacer movimientos compuestos, de modo que cada parte de la superficie de la pieza de trabajo pueda entrar en contacto uniforme con con el medio de molienda. Este diseño de "sujeción de disco doble + trayectoria planetaria" puede reducir el tiempo de procesamiento en más de un 30% en comparación con con el equipo de disco único, y al mismo tiempo hacer que la precisión de la superficie logre un efecto casi espejo. El fluido de molienda juega un doble papel en él: no solo reduce la pérdida de fricción como el aceite lubricante, sino que también elimina los desechos de molienda a tiempo para garantizar que el entorno de procesamiento esté limpio. Este mecanismo de "limpieza mientras se muele" evita los arañazos superficiales que son comunes en los equipos tradicionales de disco único en principio.

En el procesamiento de piezas de automoción, las ventajas de la amoladora de disco doble son particularmente directas. Tomando como ejemplo los engranajes de la bomba de dirección, el proceso tradicional requiere múltiples vueltas y molienda, mientras que el equipo de disco doble puede completar el acabado de doble cara con una sujeción sincronizando los discos superior e inferior. El ruido durante el engranaje se reduce significativamente y se mejora la experiencia de conducción. En la producción de bloques de válvulas hidráulicas, el equipo puede controlar con precisión la presión de molienda, de modo que la cubierta densa pueda lograr la precisión de "sin fugas". Después de que cierta empresa lo adoptó, la tasa de fallas de fugas del sistema hidráulico disminuyó en más del 90%. Esta es una verdadera representación de las ventajas de la amoladora de disco doble "procesamiento único hasta el estándar".

Para materiales frágiles como la cerámica electrónica, las características de procesamiento flexible de la amoladora de doble disco son aún más cruciales. Puede lograr un molido preciso en el sustrato cerámico de alúmina ajustando la presión y la pista de molienda, lo que no solo garantiza la precisión dimensional, sino que también evita el agrietamiento de los bordes. Después de la introducción de un fabricante de MLCC, el rendimiento de los sustratos cerámicos aumentó en casi un 20%, gracias a las ventajas únicas del equipo que se puede moler rápidamente y tratar componentes de precisión como componentes de precisión. Además, el sistema de circulación de líquido de molienda del equipo y el diseño de accionamiento de ahorro de energía también pueden ahorrar consumibles y costos de electricidad a la empresa.

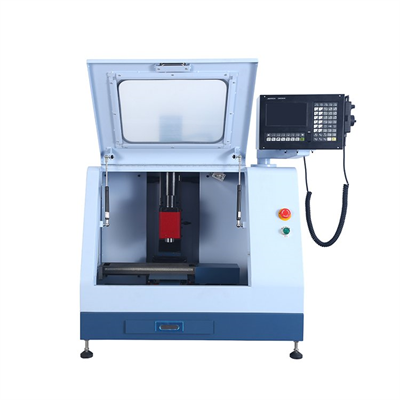

Desarrollo y perspectiva de la máquina de grabado y fresado

Desarrollo y perspectiva de la máquina de grabado y fresado

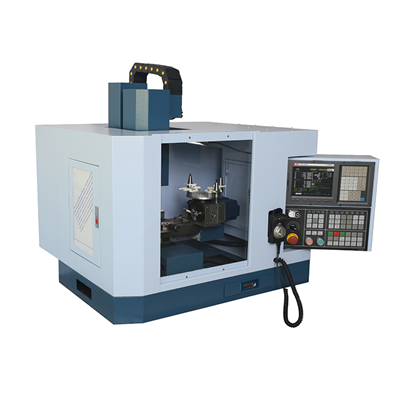

Ventajas del husillo mecánico de una gran máquina de grabado

Ventajas del husillo mecánico de una gran máquina de grabado

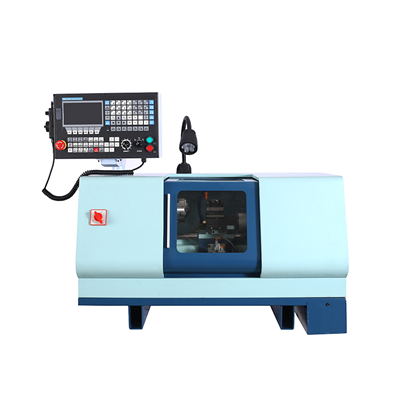

La fuerte demanda de la máquina de grabado y fresado de cont

La fuerte demanda de la máquina de grabado y fresado de cont

Centro de mecanizado control numérico grabado y fresadora fa

Centro de mecanizado control numérico grabado y fresadora fa