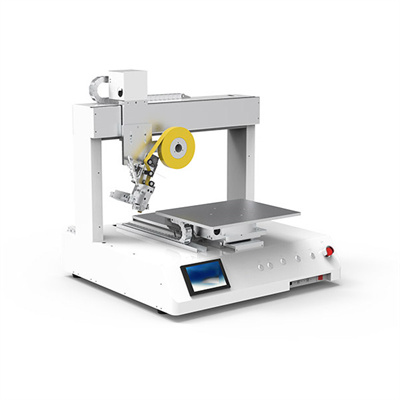

圆瓶贴标机核心技术全解析:如何实现高效精准贴标?

浏览量 :

发布时间 : 2025-08-12

在日化、食品、医药等行业,圆瓶产品的贴标效率直接影响生产线整体产能。一台优质的圆瓶贴标机,需同时满足高速运行、高精度定位、多瓶型适配三大核心需求。本文从技术底层拆解,带您了解专业设备的选型逻辑。

一、圆瓶贴标机的技术护城河

自适应定位系统

采用伺服电机+编码器双闭环控制,结合瓶身直径自动检测算法,可实时调整标签输送速度与角度,确保标签与瓶身曲率完美贴合,误差控制在±0.5mm以内。

动态抚标技术

通过柔性压标辊+负压吸附装置组合,即使面对异形瓶身(如橄榄油瓶、圆柱渐变瓶),也能实现标签无气泡、无褶皱粘贴,良品率提升至99.8%。

多工位协同设计

主流设备已实现进瓶、贴标、出瓶全流程自动化,配合视觉检测系统,可自动剔除漏贴、错位产品,综合效率达300-600瓶/分钟(依瓶型复杂度而定)。

二、行业痛点针对性解决方案

问题1:小批量多品种生产切换耗时

解决方案:模块化设计+PLC一键换型,10分钟内完成瓶型参数调用,无需机械调整。

问题2:冷胶/热熔胶残留污染

解决方案:采用无接触式超声波喷胶技术,胶点直径可控制在0.3mm以内,减少30%用胶量且无拖胶风险。

问题3:湿瓶身贴标起翘

解决方案:配置红外线预干燥模块,在贴标前对瓶身进行2秒快速除湿,确保标签附着力。

相关新闻

查看更多 >>

圆瓶贴标机核心技术全解析:如何实现高效精准贴标?

圆瓶贴标机核心技术全解析:如何实现高效精准贴标?

08 .12.2025

在日化、食品、医药等行业,圆瓶产品的贴标效率直接影响生产线整体产能。一台优质的圆瓶贴标机,需同时满足高速运行、高精度定位、多瓶型适配三大核心需求。本文从技术底层

买侧面贴标机必看!这5个坑90%企业都踩过

买侧面贴标机必看!这5个坑90%企业都踩过

08 .12.2025

面对市面上参数虚标、售后推诿的贴标机陷阱,我们梳理了企业选型时最易忽视的5大核心指标,并附赠头部企业实战案例。选型避坑清单:贴标精度≠最终精度需确认设备是否包含

圆瓶贴标机技术解析:精度与效率的完美平衡

圆瓶贴标机技术解析:精度与效率的完美平衡

08 .12.2025

核心亮点圆瓶贴标机作为自动化包装线的核心设备,其技术迭代已突破传统限制。最新款全自动卧式机型采用伺服电机+编码器双重控制系统,实现标签边缘对齐误差0.3mm,即

圆瓶贴标机创新技术与客户实证

圆瓶贴标机创新技术与客户实证

08 .12.2025

智能视觉系统集成工业相机与AI算法,设备可自动识别瓶体直径(20-120mm)及标签位置偏差。某化妆品企业案例中,系统在检测到标签歪斜超过0.5时,立即启动微调